- Autor Matthew Elmers [email protected].

- Public 2023-12-16 21:57.

- Zadnja izmjena 2025-01-24 09:20.

Iveco MPV koristi najnovija IBD Deisenroth zaštitna rješenja, uglavnom zasnovana na nanotehnologiji

Pasivni oklop: Posljednja barijera

Trupovi oklopnih vozila još su izrađeni od čelika, na koji su pričvršćeni dodatni kompleti oklopa. Međutim, što više osnovni dizajn može dati u smislu balističke i eksplozivne zaštite, konačni nivo zaštite će biti veći. Osim toga, čak i uz instaliranje sustava aktivne zaštite koji uništavaju napadačke projektile čak i pri prilazu, rezultirajući visokoenergetski fragmenti mogu nanijeti ozbiljna oštećenja na vozilu, što opet zahtijeva dobru osnovnu zaštitu

Švedska kompanija SSAB jedan je od renomiranih stručnjaka na području oklopnih materijala, a njegova armox familija oklopnih čelika poznata je u cijelom svijetu. Porodica uključuje šest različitih vrsta, broj u oznaci čelika označava prosječnu Brinell tvrdoću. Dok tvrdoća izravno utječe na balističku zaštitu, žilavost je potrebna za apsorpciju energije eksplozije - dvije karakteristike koje, u stvari, ne mogu postojati zajedno. Formiranje pogoršava ovaj sukob, budući da su čelici visoke čvrstoće općenito manje formabilni i često imaju problema sa zavarivanjem.

Vremenom su se balističke karakteristike SSAB čelika postupno poboljšavale: 1990. godine bio je potreban čelik Armox 500T debljine 9 mm da se zaustavi projektil M193 / SS92 koji leti brzinom od 937 m / s, ali deset godina kasnije s Armoxom Legura 600T, samo 6 je bilo potrebno za zaustavljanje mm. Još deset godina i 4,5 mm Armox Advance čini isto, iako se broj više ne isplati, jer je tvrdoća iznad Brinell ljestvice! Sa početnih 70,7 kg / m2, SSAB je uspio smanjiti težinu na 47,1 kg / m2 u deset godina, a na 35,3 kg / m2 u sljedećoj deceniji. Prema stručnjacima SSAB -a, ne očekuje se daljnje značajno smanjenje, stvarna brojka za 2020. je 30 kg / m2. Odsjek za istraživanje i razvoj kompanije više radi na poboljšanju žilavosti i oblikovanja postojećeg materijala nego na njegovoj tvrdoći, pogotovo jer je eksplozija danas glavna prijetnja. Njegov Armox 440T 420-480 HB Brinell čelik nazvan je preferiranim energetskim jederom, a njegova žilavost olakšava dobivanje bilo kojeg oblika, poput čvrstog dna. Čak i tvrđi čelik Armox 500T, tvrdoće 480-540 HB, smatra se materijalom za zaštitu od eksplozije.

Kao što je gore spomenuto, glavna karakteristika Armox Advanced -a je tvrdoća, pa SSAB ovaj čelik smatra de facto keramikom. Stoga tvrtka snažno savjetuje da se ne oblikuje ili zavariva, jer se ne smije zagrijavati iznad 100 ° C da bi se održala tvrdoća. Kako postići slične nivoe zaštite i težine u budućnosti s više materijala za oblikovanje danas je vrlo težak zadatak.

Među novim oklopnim čelicima, naravno, valja istaknuti Super Bainite, predstavljen u jesen 2011. Razvijen od britanske DSTL laboratorije za odbrambenu nauku i tehnologiju, novi čelik se proizvodi u Tata Steel UK. Pokazuje mnogo bolje performanse od standardnog oklopnog čelika. Ove karakteristike nisu samo posljedica kemijskog sastava, već i procesa proizvodnje, posebno toplinske obrade hlađenjem zrakom i rastopljenim solima. Konačni proizvod ima dvostruko veće balističke performanse od valjanog homogenog oklopa.

Južnoafrička kompanija Aardvark Perroc u svojim proizvodima uveliko koristi čelik SSAB Armox 500. Ovo pokazuje da je čak i ovaj čelik visoke tvrdoće sposoban apsorbirati velike količine energije.

SSAB proizvodi složene oblike od svog čelika Armox 440T, koji se često naziva i „energetskim izjedačem“. Vrlo je prikladan za strukture izložene IED -ovima. SSAB trenutno radi na poboljšanju svog oklopnog čelika.

Korištenje IBD FlexiComp obloge omogućuje proizvodnju volumetrijskih sigurnosnih elemenata, smanjujući broj slabih točaka u cjelokupnom sigurnosnom sistemu

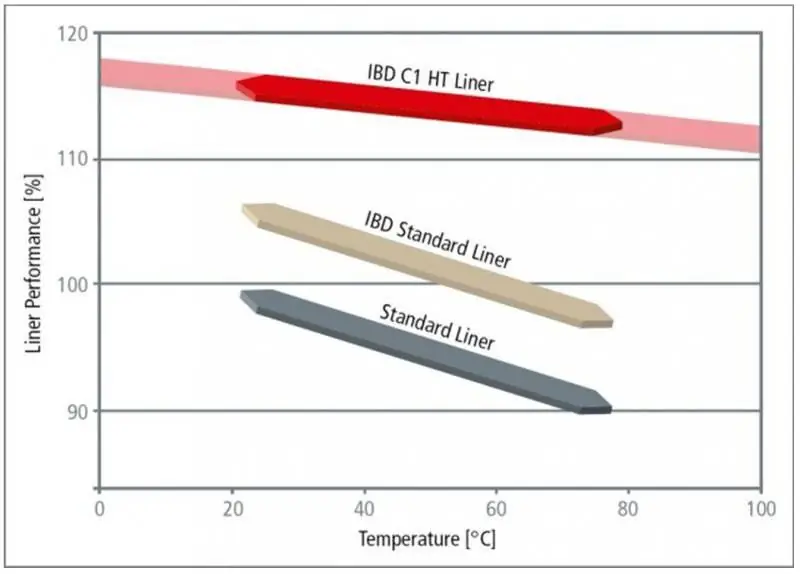

Dijagram karakteristika IBD obloga u funkciji temperature. Učinak visokih temperatura velika je briga pri postavljanju strojeva u vrućim klimama

U decembru 2012. Lockheed Martin UK i Univerzitet u Surreyu najavili su novu, jednostavniju metodu za poboljšanje zaštite i preživljavanja oklopnih vozila. Naučnici su razvili metodu za obradu keramičkih materijala kako bi poboljšali čvrstoću prianjanja keramike od glinice i keramike od silicijevog karbida na kompozitnu podlogu, što značajno povećava čvrstoću oklopa. Pričvršćivanje keramičkih ploča na njihovu podlogu oduvijek je bila Ahilova peta ove tehnologije. Rezultati su pokazali da nova tehnika poboljšava vučne sile. Testovi su pokazali da kada se na oklopnu ploču ispaljuje zapaljivi metak od 14,5 mm oklopnjače, on ostaje netaknut.

Tehnološki razvoj ostaje osnovna djelatnost IBD Deisenroth Engineeringa, dok se pasivna rješenja trenutno predaju vanjskim tvrtkama Rheinmetall Chempro, 51% u vlasništvu Rheinmetall Defense i 49% u porodici Deisenroth.

Kad je dr. Ulf Deisenroth razvio oklopne tehnologije četvrte generacije za različite vrste materijala, zadatak je bio smanjiti masu uz održavanje razine zaštite, ili obrnuto, povećati razinu zaštite za određenu masu, dok nove tehnologije obećavaju uštedu preko 40%. Temelje se na najnovijim otkrićima u području pasivne zaštite povezane s nanomaterijalima, koja uključuje nanokristalnu keramiku, nanometrijski čelik i vlakna visoke čvrstoće. U suradnji sa proizvođačima čelika, IBD je razvio dušikove čelice visoke čvrstoće koji su gotovo u rangu sa standardnim keramičkim materijalima. Ove nove vrste čelika mogu se primijeniti na konstrukcijske elemente, dok mogu postići još veće uštede na težini ako se koriste u ranim fazama projektiranja. Što se tiče vlakana visoke čvrstoće, na primjer, IBD C1 HT Liner, one imaju karakteristike koje su gotovo 20% veće ne samo u usporedbi sa standardnom oblogom, već čak 10% više od ostalih obloga iz IBD-a; pogoršanje njihovih parametara s porastom temperatura je također sporije, što je posebno važno s obzirom na ekstremne temperature na modernim ratištima. Osim nanočeličnih čelika i nanokeramike koji se koriste na novorazvijenim strojevima, IBD je razvio i nova rješenja od kompozitnih materijala koja omogućuju proizvodnju elemenata složene zakrivljene geometrije, što omogućava postizanje 100% pokrivenosti zaštićenog područja gotovo bez balističkih praznina. Ovo rješenje se posebno koristi u proizvodnji donjih elemenata, gdje i najmanji razmak može ugroziti cijelu zaštitu.

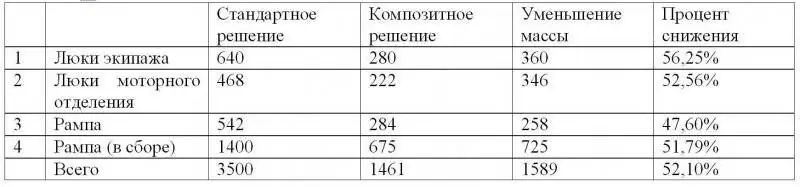

IBD je također bio uspješan u razvoju nanokompozitnih laminata koji su toliko značajno povećani na čvrstoći da mogu zamijeniti konstrukcijske dijelove stroja, a istovremeno služe i kao balistička zaštita na visokom nivou. Zbog njihove niske površinske gustoće, ukupna težina ove razine zaštite time je značajno smanjena. Ovi kompoziti temelje se na prethodno navedenim nanotehnološkim materijalima iz IBD -a. Razvijeni su specifični postupci lijepljenja koji se koriste za izradu nanokompozitnih laminata od strukturnih materijala, poznatih kao IBD FlexiComp, s povećanom strukturnom čvrstoćom i balističkim performansama. Sa 10% manjom gustoćom u odnosu na standardne laminate, elastična svojstva ovih materijala su dvostruko veća. Ova velika čvrstoća omogućuje im da se integriraju u dizajn stroja, dok mu balističke karakteristike omogućuju da se nosi s prijetnjama na visokom nivou, dok FlexiComp materijali imaju dobar potencijal za smanjenje težine. Njihova upotreba može se utjeloviti u dva različita pristupa. Direktan pristup je njihova upotreba za zaštitu od mina i IED -a kao dodatni oklop u lukovima kotača, branicima, kao minske ploče i razmaknuti unutarnji podovi. Prilikom oblikovanja volumetrijskih dijelova mogu zamijeniti druga rješenja, poput sklopova sastavljenih zavarivanjem ili vijcima. Drugi pristup je integracija kompozitnih dijelova kao što su otvori, poklopci motora, krmena vrata i rampe. Oni čine veliki dio ukupne površine vozila, pa će kao rezultat, apsolutno smanjenje težine biti vrlo značajno. Za STANAG 4569 Nivo 4, ovo smanjenje težine je 1500 kg za mašinu 8x8 (vidi tabelu). Što se tiče troškova proizvodnje, procesi koje je razvio IBD omogućavaju proizvodnju kompozitnih dijelova bez upotrebe autoklava, pružajući značajne uštede, posebno za velike komponente, njihov trošak je uporediv sa cijenom komponenti proizvedenih primjenom standardnih tehnologija.

Ove komponente trenutno proizvodi Rheinmetall Chempro, čiji je zadatak savladati IBD Deisenroth Engineering tehnologije, razviti ih u proizvodni proces kako bi se postigle konkurentne cijene, dalje razvila specijalizirana rješenja i slijedilo ih do procesa kvalifikacije strojeva. Isporuke komponenti napravljenih korištenjem najnovijih naprednih tehnologija počele su početkom 2013., prvenstveno AMPV strojeva iz KMW-Rheinmetall i vozila sa srednjom zaštitom iz Iveca DV-KMW. Više od desetak proizvođača originalne opreme diljem svijeta uskoro će dobiti komponente koje će im omogućiti da zaista smanje težinu svojih strojeva, čime će povećati korisnu nosivost i smanjiti troškove životnog ciklusa, saopćilo je Rheinmetall -ovo Odjeljenje za zaštitu.

Pasivni portfelj kompanije Rheinmetall Chempro uključuje različite verzije porodice Amap (Advanced Modular Armor Protection). Ova porodica koristi najnoviju tehnologiju koju je razvio IBD. Amapovi proizvodi obično se kombiniraju kako bi pružili željenu zaštitu od raznih prijetnji. Među raznim neprozirnim proizvodima možemo vidjeti Amap-B balističko rješenje koje pruža zaštitu od lakog naoružanja i municije srednjeg kalibra, zaštitu od mina Amap-M, Amap-IED dizajnirano za borbu protiv IED-a, Amap-L podloge koje štite borbeni odjeljak apsorbiranjem sekundarnih gelera, Amap-SC protiv HEAT projektila i, na kraju, rješenja Amap-X, koje štiti od prijetnji tipičnih za urbane uslove.

Nova tehnologija lijepljenja koju su razvili Lockheed Martin UK i Univerzitet u Surreyu mogli bi značajno poboljšati zaštitu oklopnih vozila, poput Warrior BMP -a (gore)

Dodatni SidePro-ATR moduli za MBT Leopard

Valja napomenuti da se u okviru Rheinmetall grupe još jedna kompanija bavi pasivnom zaštitom, Rheinmetall Ballistic Protection GmbH, koja je novo ime dobila 1. januara 2013. godine. Ranije se zvao Rheinmetall Verseidag Ballistic Protection GmbH. U potpunosti u vlasništvu kompanije Rheinmetall, ova firma je specijalizirana za dizajn i proizvodnju armiranih rješenja za laka vojna vozila koja koriste materijale poput keramike, naprednih metala i specijalnih tkanina.

Iako Ruag Defense još uvijek ima rješenja za dinamičku zaštitu (aktivno-reaktivni oklop) u svom portfelju, više ne izgleda u očima potrošača kao ultra moderna kompanija sposobna povećati preživljavanje srednjih i teških vozila. S tim u vezi, švicarska kompanija usmjerila je pažnju na usavršavanje potpuno pasivnih rješenja koja se mogu nositi s kinetičkim i oblikovanim nabojima. SidePro-ATR sistem nadilazi agresivnost RPG-7, jer može podnijeti oblikovane naboje koji se koriste u simetričnim scenarijima, dok osnovna verzija jamči balističku zaštitu 5. stupnja. SidePro-ATR je prvi put prikazan javnosti 2012. ovaj sistem je skalabilan i stoga se može koristiti i na oklopnim transporterima i na tenkovima. U svojoj osnovnoj verziji ima debljinu od 400 mm, a masa se može uporediti s masom reaktivne otopine (to jest, približno 300 kg / m2). Ovaj sistem je kvalifikovan za tenk Leopard 2A4. Nivo balističke zaštite može se značajno povećati do te mjere da će sistem izdržati udar 120 mm produženog jezgra, iako u tom smislu nisu dati nikakvi podaci.

Skalabilnost SidePro-ATR-a omogućava upotrebu u simetričnim i asimetričnim borbenim scenarijima. Još jedno rješenje za borbu protiv kinetičke municije i IED-a pod oznakom SidePro-KE / IED testirano je na oklopnom izviđačkom vozilu Fennek koje je u službi Njemačke i Holandije. Uglavnom zasnovano na keramici, ovo rješenje je namijenjeno borbi protiv IED -ova prve generacije. Nove bombe uz cestu, koje se koriste u različitim kazalištima, stvaraju tisuće fragmenata velike brzine, pa stoga postoje potrebe za vrlo dobrim karakteristikama više udara. Od tada, Ruag je poboljšao KE / IED sistem, odmičući se od keramike i koristeći neraširive višeslojne vrećice. Novo SidePro-KE / IED rješenje, dostupno od 2012. godine, nudi nivo 4 / nivo 5 zaštite od kinetičkog oružja i ima izuzetno visoke performanse sa više udara. Pod pretpostavkom da je šasija izrađena od balističkog čelika od 7 mm, ploča od 30 mm mogla bi pružiti potpunu potrebnu zaštitu, a sistem KE / IED omogućava najmanji prirast težine, ovisno o tipu vozila. Ovo rješenje čeka nekoliko proizvođača.

Ruag je finalizirao SidePro KE / IED. Fotomontaža prikazuje elemente sistema dizajniranog za suprotstavljanje novim uređajima koji generišu više fragmenata.

BTR M113, opremljen pasivnim anti-RPG sistemom Iron Wall iz izraelske vojne industrije, kombinirajući pasivni i rešetkasti oklop

Ceradyne i Cellular Materials International razvili su donji štit zasnovan na aluminijumskom saću CMI MicroTruss koji apsorbira do trećine energije nastale eksplozijom. Ispod je krupni plan materijala MicroTruss.

Primjer smanjenja težine za mašinu 8 x 8 sa komponentama napravljenim od IBD FLEXICOMP -a

Težina u kg

Plasan Sasa ostaje jedan od ključnih igrača u industriji pasivnih rezervacija. U ovom području nisu dati nikakvi tehnološki detalji, dok je kompanija aktivna i u dodatnim rezervacijama i u montažnim zgradama. Drugi pristup je zauzet razvojem Mrapa iz Navistar MaxxPro-a i M-ATV-a iz Oshkosha. "To nam omogućava povećanje proizvodnje korištenjem radne snage bez vještina zavarivanja, jer se naš pristup u Lego stilu temelji na blokovima koji sadrže sve komponente koje se mogu sastaviti u minimalnom vremenu", rekao je izvor kompanije. Neki od više od dvije stotine inženjera kompanije rade na novim rješenjima koja bi mogla nastati pojavom novih materijala ili inovativnih geometrijskih rješenja. Sistemski pristup ostaje u središtu ciklusa zaštite.

IMI je nedavno razvio niz pasivnih i reaktivnih rješenja za suprotstavljanje najnovijim tipovima IED -ova, uključujući različite vrste "udarnih jezgri" EFP -a ili SFF -a (samooblikovana fragmentacija) i najnovije RPG modele. Kompanija je predložila pasivno rješenje Iron Wall zasnovano na kombinaciji metala i kompozita dopunjeno rešetkastim oklopom. Ovisno o potrebnoj razini zaštite, debljina može varirati između 110 i 150 mm, a težina između 200 i 230 kg / m2. Iron Iron trenutno prolazi kroz vojna ispitivanja sa izraelskom vojskom.

IMI takođe nudi svoj rešetkasti oklop kao samostalni sistem. L -VAS (Oklopni sistem lakih vozila - oklopni sistem za laka vozila) dizajniran je za zaštitu vozila poput oklopnih transportera. Kako bi se smanjila težina, sustav se temelji na kompozitnim materijalima i reaktivnim elementima, koji sadrže minimalno energetskih materijala. Time se smanjuju neizravni gubici, a vrsta materijala izbjegava rizik od sekundarne detonacije susjednih elemenata. Prema IMI-u, sistem L-VAS štiti i od oklopnih metaka promjera 14,5 mm i dijelova artiljerije. Sistem je u Izraelu potpuno kvalificiran za svoj M113 APC i ima specifičnu težinu od približno 200 kg / m2.

U ponudi je i teži sistem lukobrana. Ovaj reaktivni oklop, koji se sastoji od metalnih i kompozitnih elemenata, dizajniran je za borbu protiv tri glavne prijetnje: RPG -ova, SFF -a i EFP -a. IMI je proveo opsežna ispitivanja i trenutno nastavlja sa kvalifikacijama za početak proizvodnje rješenja debljine 350 - 400 mm i težine 430 - 450 kg / m2 krajem 2013. godine.

Ceradyne je još jedan veliki igrač u pasivnom bukiranju. Prema Marku Kingu, predsjedniku Ceradynea, čelik ostaje glavni materijal u rezervacijskom poslu, s ciljem poboljšanja performansi i smanjenja troškova. "U Sjedinjenim Državama pokretački faktor su uglavnom troškovi nabavke vozila, a ne troškovi njegovog vijeka trajanja, a to djeluje protiv nadogradnji", rekao je King na AUSA konferenciji 2012. dok je u Sjedinjenim Državama naglasak bio na Količina, koja je evropske programere zaštitnih sistema dovela ispred američkih. Međutim, King je naglasio da Amerika trenutno napreduje, uglavnom se fokusirajući na protueksplozivnu zaštitu podvozja, budući da se balistička zaštita smatra riješenim problemom. Interes američke vojske, ponovno pokazan u rješavanju problema zaštite dna takvih vozila kao što je, na primjer, Humvee (20 miliona dolara samo za razvoj), King pozitivno ocjenjuje. Ceradyne je jedan od onih koji će se definitivno natjecati za ugovor za svoju modernizaciju. Zahtev predviđa maksimalnu zaštitu uz značajnu uštedu težine kako bi se smanjio uticaj na performanse mašine.

Ceradyne je razvio rješenje MicroTruss kompanije Cellular Materials International Inc (CMI). Ovaj porozni materijal od legure aluminija ima gustoću od 58 kg / m2 u usporedbi s gustoćom od 112 kg / m2 ekvivalentne otopine monolitnog metala. Ovo rješenje se razlikuje po "V" kutu tijela koji je jednak samo 5 °, što je dovoljno da reflektira udarni val i ima masu od 300 kg. MicroTruss jamči apsorpciju do 30% energije eksplozije, što ne samo da ograničava utjecaj na kapsulu posade, već i smanjuje okomito kretanje vozila. Ceradyne je također uvelike uključen u program rezervacija Flyer Gen.2, koji je usmjeren na projekt Snaga specijalnih operacija za GMV 1.1. Kako bi se održala prenosivost unutar helikoptera V-22, CH-47D i CH-53E kada se masa i širina moraju držati u određenim granicama, kompanija je razvila komplet koji pruža balističku zaštitu vrata B6 (.357 Magnum). krov.

Polaris Defense i M9 Defense Armor Technology razvili su hibridni čelični kompozitni strukturalni oklop koji može značajno smanjiti vlastitu težinu Humvee -a uz održavanje nivoa zaštite. Prototip sa slike desno ima praznu težinu od samo 3400 kg, što je skoro 50% manje od Humveea sa zaštitom nivoa 3.(Obratite pažnju na točkove automobila na dnu)

Zaštita se također sastoji u tome da se ne ostavi na bojnom polju u slučaju probušenog kotača. Ne-pneumatski točkovi iz Polaris Defense garantiraju znatno bolju izdržljivost u odnosu na standardne gume i mogu izdržati metak od 12,7 mm. Trenutno su dostupni ne samo za automobile, uključujući klasu Hummer, već se sada i ti kotači razvijaju za teže automobile klase Mraps.

Ceradyne također sudjeluje u programu Marine Personnel Carrier u partnerstvu s Lockheed Martinom i Patrijom na vozilu marinaca zasnovanom na finskoj Patria AMV. Vrijedi napomenuti da je 28. novembra 2012. objavljeno da je 3M Group preuzela Ceradyne, što će mu omogućiti više ulaganja u istraživanje i razvoj i inovativna rješenja.

Integracija dizajna i zaštite vrlo je traženo rješenje za laka vozila. Na AUSA 2012, Polaris Defense je pokazao prototip Humvee vozila sa novim konceptom koji je razvio u saradnji sa M9 Defense. Izazov je smanjiti masu praznog vozila uz održavanje i povećanje nivoa zaštite. Da bi to učinili, tim Polaris-M9 uklonio je sav gornji oklop kako bi pogledao koncept strukturnog oklopa. Zatim je sve uklonjeno iz automobila, ostalo je samo golo šasija, a zatim je na njega postavljena lagana hibridna konstrukcija (čelik-kompozitni materijal). Ovaj konstrukcijski oklop može pružiti zaštitu nivoa 3 s masom od 70 kg / m2, a sa masom od 83 kg / m2, sposoban je izdržati metak 12,7 x 99 mm, iako je grupa Polaris-M9 uvjerena da mogu dostići nivo 3+ (oklopni metak od 12,7 mm). Polaris-M9 rješenje štiti i motor. Dok standardno oklopno vozilo Hummer teži približno 6.350 kg, predloženo rješenje dopušta smanjenje njegove težine na 3400 kg. Hibridni strukturni oklop koristi ne-egzotičan materijal, što omogućava timu Polaris-M9 da govori o cijeni novog rješenja, uporedivom sa cijenom trenutnih rješenja. Osim toga, ovaj je materijal oblikovan u složene oblike, što rezultira, između ostalog, bešavnim dnom u obliku slova V. Postizanje željenog oblika postiže se hidrauličkim oblikovanjem - procesom velike brzine koji pomaže u smanjenju troškova. Prema timu Polaris-M9, ova tehnologija može smanjiti težinu za 40 posto.

Demonstracija ne pneumatskih kotača iz Polarisove odbrane

Obrambena jednadžba uključuje još jedan pojam koji se izravno odnosi na mobilnost - kotač. Nakon akvizicije Resilient Technologies, Polaris Defense sada nudi nepneumatske kotače (NPT). Potrošnja kotača jedan je od najvažnijih logističkih problema u turbinskom motoru i NPT rješenje će u mnogim slučajevima pomoći u rješavanju tog problema. Prema zapovjedništvu snaga za posebne operacije u Afganistanu, konvencionalne gume prelaze otprilike 1.300 km, dok NPT kotač probijen metkom od 12,7 mm može prijeći više od 8.000 km i, prema tome, istisnuti rezervne kotače iz lanca opskrbe, poboljšavajući pritom kvalitetu vožnje. Prototipi NPT -a već su napravljeni za vozila Hummer. Trenutni cilj je set NPT kotača za mašinu od 7,7 tona, što je gotovo ukupna težina JLTV varijante opće namjene. Prema predstavnicima kompanije, modeliranje je pokazalo da masa može doseći 18 tona, drugim riječima, kotači mogu izdržati automobil klase Mrap. Kako se nosivost povećava, tehnologija ostaje ista, a simulacijski programi kompanije omogućuju vrlo precizna predviđanja. Ono što će se promijeniti je materijal koji se mora prilagoditi masi, a koji se tek treba pojaviti u budućnosti.