- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 21:57.

- Zadnja izmjena 2025-01-24 09:20.

Ukrotiti oklop

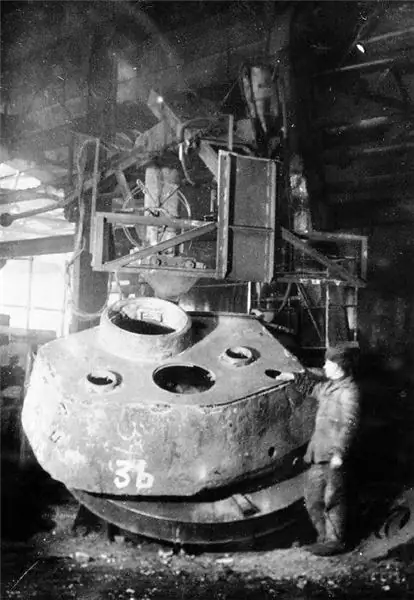

Jedan od glavnih problema u proizvodnji trupova i kupola srednjih tenkova T-34 bilo je pucanje u zavarenim dijelovima. Sve je u visokoj tvrdoći 8C oklopa, kada se uz zavareni šav stvaraju male pukotine ili mikropukotine. Prisutnost zaostalih naprezanja nakon zavarivanja prvi put nakon proizvodnje oklopnog vozila nije se dala osjetiti, ali je s vremenom izašlo s pukotinama dugim do 500 mm. Sve je to, naravno, smanjilo otpornost oklopa oklopa na udarce. Da bi se riješio ovaj problem, odmah nakon organizacije proizvodnje evakuisanih preduzeća, u drugoj polovini 1942. godine, privučeni su stručnjaci iz Oklopnog instituta (TsNII-48) i Instituta za električno zavarivanje Akademije nauka SSSR-a. Istraživanje je provedeno u dva preduzeća: Uralskom tenkovskom postrojenju br. 183 u Nižnjem Tagilu i Uralskom teškom inženjeringu u Sverdlovsku. Ukupno, od jula do oktobra, metalurzi i naučnici su istraživali nastanak pukotina tokom zavarivanja oko 9 500 oklopnih dijelova. Svrha istraživanja bila je pronaći najoptimalniji hemijski sastav oklopa 8C. Ispostavilo se da je najvažnija komponenta oklopa u ovoj situaciji ugljik. Ako je njegov sadržaj u oklopu bio veći od 0,25%, tvrdoća stvrdnute zone u području zavarenog šava naglo se povećala, što je neizbježno dovelo do pucanja.

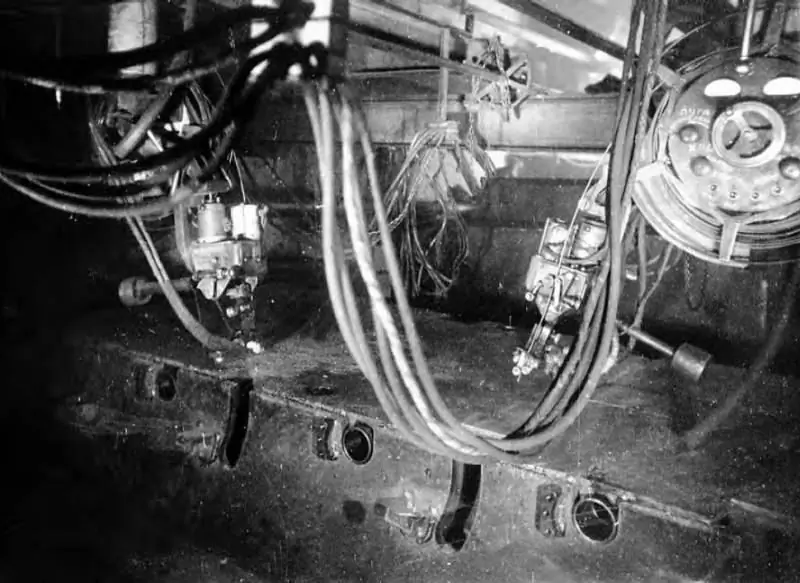

No, nije bilo lako osigurati tako nizak sadržaj ugljika u oklopnom čeliku u mirnodopsko doba, a u ratu se činilo da je to uopće nemoguće. Male "kozmetičke" promjene u ciklusu zavarivanja korištenjem austenitnih elektroda, viševaljnim sustavom za nanošenje šavova i niskim temperiranjem sklopova nakon zavarivanja omogućilo je podizanje gornje granice sadržaja ugljika samo na 0,28%. Usput, u njemačkoj tenkovskoj industriji nisu ni čuli za tako ozbiljne zahtjeve za oklop tenkova - u prosjeku je udio ugljika bio u rasponu od 0,4-0,5%. Rješenje problema pojave pukotina u području zavarivanja bilo je zagrijavanje dijelova na 150-200 stupnjeva Celzijusa, nakon čega je uslijedilo sporo hlađenje dijelova nakon zavarivanja na 100 stupnjeva 30 minuta. U tu je svrhu Oklopni institut razvio posebne induktore koji omogućuju lokalno zagrijavanje oklopnih dijelova u zoni rezanja ili zavarivanja plinom. U Uralskom pogonu za izradu teških mašina korišteni su induktori za zavarivanje spoja čeonog dijela sa stranicama i krovom, kao i za izrezivanje rupa za balansiranje u otvrdnutim bočnim dijelovima spremnika. Tako je riješen problem pucanja pri zavarivanju srednje-ugljičnih oklopnih čelika. Vremenom se praksa tvornice u Sverdlovsku proširila i na druge tvornice tenkova.

Aparati za zavarivanje

U julu 1941. godine, po nalogu Vijeća narodnih komesara, Institut za električno zavarivanje Akademije nauka SSSR -a evakuiran je u Nižnji Tagil. Zbog toga je po prvi put na Uralvagonzavodu uvedeno automatsko lučno zavarivanje trupova tankova. Naravno, ova tehnologija bila je poznata i ranije, ali grupa akademika Jevgenija Oskaroviča Patona sa zaposlenicima TsNII-48 uspjela ju je prilagoditi za zavarivanje oklopnih čelika. Jedan od izuzetnih naučnika koji je doprinio razvoju oklopnog zavarivanja bio je Vladimir Ivanovič Djatlov. Zajedno sa zaposlenicima Harkovske tvornice Comintern, riješio je problem pucanja oklopa tijekom zavarivanja uvođenjem niskougljične žice u zavarivačku zavaru (više o tome u nastavku). Naučnik, prvi u svijetu, 1942. godine otkrio je fenomen samoregulacije lučnih procesa potrošnom elektrodom, što je omogućilo značajno pojednostavljenje dizajna mehanizama za napajanje aparata za zavarivanje. Zbog toga je bilo moguće stvoriti relativno jednostavne jednomotorne glave za zavarivanje, pouzdanije i jeftinije. Bez Djatlova ne bi bilo moguće stvoriti efikasne flukseve na bazi troske visokih peći na drveni ugalj u metalurškom pogonu Ašinski, koje su dobile naziv "fluks šljake ŠA". Od listopada 1943. znanstvenik je bio na čelu laboratorija zavarivačkog Uralvagonzavoda i na tom je položaju ostao do 1944. godine, dok nije premješten u Centralni istraživački institut za brodograditeljske tehnologije.

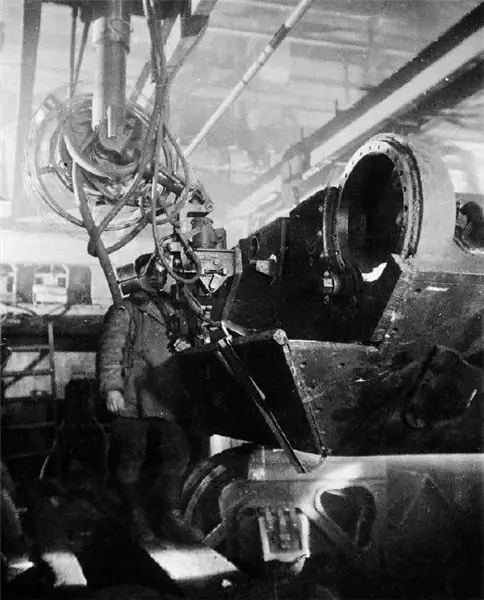

No, vratimo se legendarnom T-34, koji nikada ne bi postao tako masivan tenk, da nije bilo automatskog zavarivanja oklopljenih trupova (kula) u tvornicama br. 183 i UZTM. Upotreba automatskih aparata za zavarivanje omogućila je smanjenje vremena zavarivanja za 3-6,5 puta. U isto vrijeme, za svaki korpus tenkova korišteno je najmanje 40 linearnih metara šava za zavarivanje.

Osim T-34, zavarivanje akademika Patona korišteno je i u oklopnom trupu br. 200 u Čeljabinsku. Uz njegovu pomoć, kuhano je dno trupa KV tenkova, što je ukupno iznosilo oko 15 metara trvnih po šavu po vozilu. Važno je da je automatizacija zavarivanja oklopa omogućila privlačenje niskokvalificiranih radnika u proizvodnju - majstora zavarivača tijekom rata postojala je kronična nestašica. Od jula 1942. u Nižnjem Tagilu radi jedinstveni transporter cisterni, na kojem je radilo 19 automatskih jedinica za zavarivanje podvodnim lukom. Procijenite razmjere inovacije-ovo je oslobodilo 280 visokokvalitetnih zavarivača za druge poslove, zamijenivši ih sa 57 niskokvalificiranih radnika. Sam akademik Jevgenij Oskarovič Paton u dopisu upućenom sekretaru odjela za tenkovsku industriju Sverdlovskog regionalnog odbora Svesavezne komunističke partije boljševika u martu 1942. govorio je o efikasnosti uvođenja automatskog zavarivanja (citat iz N. Melnikov knjiga "Tenkovska industrija SSSR -a za vrijeme Velikog Domovinskog rata"):

"Zbog velike produktivnosti brzog automatskog zavarivanja ispod slojeva fluksa, vrijeme zavarivanja tijela bit će značajno smanjeno, a potrošnja radne snage, električne energije i žice za elektrode će se smanjiti."

Usporedbu vremena provedenog na ručnom i automatiziranom zavarivanju možete pronaći u arhivi izložbenog kompleksa OAO NPK Uralvagonzavod. Prema njihovim riječima, zavarivaču je potrebno nešto više od pet sati da zavari, na primjer, dio naramenice T-34, a automatsko zavarivanje to može učiniti za samo 40 minuta. Donji spojevi zavareni su ručno za tri sata, a u automatskom načinu rada za jedan sat.

Borite se za šav

Ne može se reći da su se automatski strojevi za zavarivanje iznenada pojavili u montažnim pogonima sovjetske tenkovske industrije. Prvo, udio ručnog zavarivanja bio je još uvijek vrlo velik u proizvodnji oklopnih proizvoda, a drugo, isprva nije sve bilo glatko sa samom tehnologijom. Zavaru nije bilo moguće dati potrebnu razinu duktilnosti - nakon hlađenja, postao je tvrd i lomljiv. To je, naravno, imalo najnegativniji učinak na otpor oklopa projektila. Nakon analize razloga, pokazalo se da se radi samo o prekoračenju dubine prodiranja zavarenog metala, miješanju žičanog metala s osnovnim metalom i značajnom legiranju zavarenog metala. Grupe iz TsNII-48 pod vodstvom I. F. Sribnyja i sa Instituta za zavarivanje, na čelu s gore spomenutim V. I. Dyatlovom, predložile su i isprobale sljedeće metode zavarivanja "neposlušnih" oklopa 8C i 2P. Prije svega, ovo je zavarivanje s više prolaza, kada stroj povezuje dijelove za zavarivanje u nekoliko koraka. To osigurava mali prodor spojeva i stvaranje čvrstog i fleksibilnog šava. Jasno je da takva tehnika nije najefikasnija u ratnim uvjetima: na kraju krajeva, višeprolazno zavarivanje zahtijeva puno vremena u usporedbi s jednoprolaznim.

Druga tehnika iz TsNII-48 i Instituta za zavarivanje bila je polaganje čelične žice s niskim udjelom ugljika u utor šavova radi smanjenja "izblijedjenja" oklopnog metala. Kao rezultat toga, šav je nakon hlađenja postao plastičniji, žica je ozbiljno smanjila temperaturu unutar utora šava, a također je udvostručila produktivnost strojeva za zavarivanje. Ovo se pokazalo kao najefikasnija tehnika, koja je još dodatno poboljšana. Nova metoda zavarivanja "u dvije žice", pri kojoj je druga žica za punjenje, koja nije spojena na izvor struje, uvedena u zavarivačku kutiju pod kutom u odnosu na žicu elektrode. Napajanje i promjer druge žice izračunati su tako da je količina metala taloženog s nje jednaka količini metala iz žice nanesene elektrode, odnosno da promjer druge žice treba biti jednak promjeru elektrode žice i njihove brzine uvlačenja trebale bi biti iste. Međutim, zbog potrebe ponovnog opremanja automatskih glava od napajanja jedne do dvije žice, uvođenje ove metode je odgođeno i zamijenjeno je metodom sa umetanjem šipki. Ipak, već u lipnju-srpnju 1942. ova je metoda primijenjena u pogonu br. 183 pri zavarivanju šarže donjih ploča nosa trupa s pramčanim gredama.

Poteškoće s automatizacijom zavarivanja tenkovskih korpusa (kupola) također su bile organizacijske. Vrijedno je zapamtiti da aparati za zavarivanje nikada prije nisu bili sastavljeni u nizu, a zapravo su bili proizvodi pilot -proizvodnje Instituta za zavarivanje. Ovo objašnjava neke sporosti u razvoju novih tehnologija u industriji tenkova. Tako su do kraja 1942. tvornice tenkova imale samo 30 do 35 aparata za zavarivanje, što, naravno, nije bilo dovoljno. Stoga je narodni komesar IM Zaltsman naredbom br. 200s od 28. marta 1943. naredio u pogonu br. 183 da se do sredine maja u Uralskoj fabrici za teške mašine do 8. juna dodatno instalira 7 jedinica za automatsko zavarivanje. automatskih mašina i do 15. juna 5 jedinica je zahtijevalo isporuku tvornici u Čeljabinsku. Ovaj korak bio je jedan od mnogih koji je omogućio domaćoj tenkovskoj industriji da postigne planirane proizvodne ciljeve za prijeko potrebna gusjenična oklopna vozila.