- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 21:57.

- Zadnja izmjena 2025-01-24 09:20.

Trenutno su vodeće svjetske vojske započele s provedbom programa za razvoj novih vrsta lakog naoružanja (Ratnik u Rusiji i NGSAR u Sjedinjenim Državama). Kao što pokazuje više od stoljeća iskustva u razvoju unitarnih uložaka, a zatim i patrona srednjeg i niskog impulsa, rješenje koje najviše obećava je napredni razvoj novih vrsta streljiva.

Nakon rezultata Drugog svjetskog rata zaključeno je da je potrebno poboljšati dizajn najpotrošnije vrste municije (patrone za automatsko malokalibarsko oružje) i proširiti resursnu bazu za njihovu proizvodnju.

Ulošci s metalnim čahurama

Zasićenost pješadijskih jedinica automatskim oružjem u odbrambenoj industriji dovela je do nedostatka bakra, koji se tradicionalno koristi u mesingu od patrona (koristi se za izradu čaura) i tompaku (koristi se za izradu čaura).

Najefikasnije rješenje problema nedostatka resursa bila je upotreba mekog čelika, obostrano presvučenog bakrom za zaštitu od korozije, ili bez premaza, koji se u ratno doba koristi za proizvodnju takozvanih surogatnih obloga. U poslijeratnom razdoblju savladana je tehnologija premazivanja čeličnih rukava posebnim lakom, koja ih je štitila od vlage i smanjila trenje u komori (do određene granice temperature).

Uprkos sličnim tehničkim karakteristikama blagog čelika i legura bakra, potonje imaju prednosti u duktilnosti i otpornosti na koroziju. Lakirani premaz čeličnih rukava ima nisku otpornost na habanje te se u procesu ponovnog punjenja, u dodiru s metalnim dijelovima oružja, može oštetiti i prenijeti na elemente automatizacije, onemogućujući ih. Ako se neiskorišteni ulošci izvade iz cijevi nakon završetka paljenja, njihova kućišta ostaju bez premaza laka zbog izgaranja pri dodiru s zagrijanom površinom komore, nakon čega se ubrzano oksidiraju i patrone postaju neprikladne za daljnju upotrebu.

Povećana potrošnja patrona od strane pješaka naoružanih automatskim oružjem poslužila je kao osnova za povećanje nosive municije smanjenjem težine patrona. Do ranih 1970-ih, glavni smjer smanjenja težine nosivog streljiva bio je prijelaz prvo na srednje, a zatim na nisko-impulsne patrone, zbog želje da se poveća preciznost automatske paljbe iz neugodnih položaja. Nakon usvajanja jurišne puške AK-74 i automatske puške M-16, ova rezerva za smanjenje težine nosivog streljiva je iscrpljena-pokušaj korištenja lakših metka otkrio je njihovo povećano zanošenje.

Trenutno se meci sa čeličnom jezgrom, olovnom jaknom i jaknom od tompak -a uglavnom koriste kao udarni elementi. Kako bi povećala proboj oklopa, američka vojska prešla je na upotrebu potpuno metalnih metaka uložaka M80A1 EPR i M855A1 bez olovnog omotača, koji se sastoje od školjke tombak i jezgre s čeličnom glavom i bizmutovim repom.

Ulošci bez kućišta

Osamdesetih godina prošlog stoljeća u SSSR -u i zemljama NATO -a pokušalo se radikalno riješiti probleme velike potrošnje materijala klasičnih patrona prelaskom na municiju bez kućišta. Najveći napredak u tom smjeru postigla je njemačka kompanija Heckler und Koch, koja je stvorila automatsku pušku HK G11, koja je koristila patrone DM11 bez kućišta koje je razvio Dynamit Nobel.

Međutim, vojna operacija serije pušaka od 1000 HK G11 u graničnoj službi FRG -a pokazala je njihovu opasnost za vojno osoblje zbog redovnog spontanog sagorijevanja čaura u kućištu, bez obzira na strukturalnu odvojenost od cijevi puške. Kao rezultat toga, njemačkim graničarima prvo je zabranjeno korištenje automatskog načina gađanja, a zatim je HK G11 potpuno uklonjen iz službe zbog besmislenosti njegove upotrebe kao oružja sa samo punjenjem u prisutnosti prekomplicirane automatizacije (" sat sa kukavicom ").

Ulošci s plastičnim čaurama

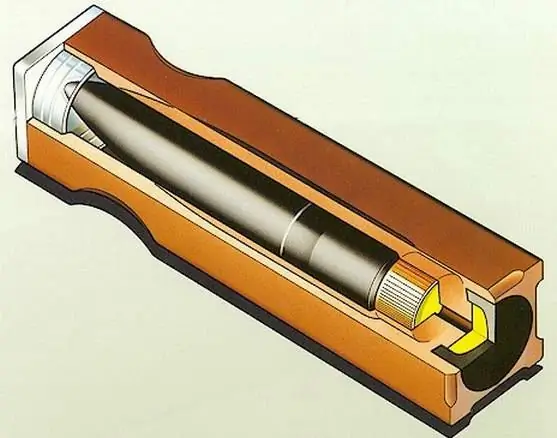

Sljedeći pokušaj smanjenja potrošnje materijala streljiva za malokalibarsko oružje i povećanja nosivog streljiva izvršio je 2000 -ih u Sjedinjenim Državama AAI (sada Textron Systems, proizvodni odjel Textron Corporation) u sklopu LSAT -a (Lightweight Small Arms Technologies)) program, koji je doveo do stvaranja lakog mitraljeza i automatskog karabina, dizajniranog za kombinirano streljivo s patronama s mjedenom čahurom, plastičnom čahurom i kućištem, izrađenom u teleskopskom obliku.

Očekivano, patrone bez kućišta zabilježene su zbog spontanog sagorijevanja u komori cijevi, unatoč svom odvojivom dizajnu, pa je izbor u programu LSAT napravljen u korist patrona s plastičnom čahurom. Međutim, želja da se smanje troškovi streljiva dovela je do pogrešnog odabira vrste plastike: kao takav je korišten poliamid koji ima sve potrebne karakteristike, osim jedne, ali najvažnije - maksimalna radna temperatura ne prelazi 250 stepeni Celzijusa.

Pedesetih godina prošlog stoljeća, na temelju rezultata terenskih ispitivanja, utvrđeno je da se cijev mitraljeza DP u uvjetima kontinuirane paljbe u rafalima s prekidima za promjenu radnji zagrijava do sljedećih vrijednosti:

150 snimaka - 210 ° C

200 snimaka - 360 ° C

300 snimaka - 440 ° C

400 snimaka - 520 ° C

Drugim riječima, u uvjetima intenzivne borbe, nakon istrošenih prvih dvjesto metaka metaka, cijev lakog mitraljeza zajamčeno će doseći talište poliamida.

U vezi s ovom okolnošću, program LSAT je zatvoren 2016. godine i na njegovoj osnovi pokrenut je program CTSAS (Cased Telescoped Small Arms Systems) sa ciljem razvoja teleskopskih patrona na novoj materijalnoj osnovi. Prema intervjuu s administratorom programa američke vojske Corey Phillips, koji je dan na stranici thefirearmblog.com u ožujku 2017. godine, do sada je najteže otporni inženjerski polimer, poliimid, izabran za materijal od plastičnih čaura, s maksimalnom radnom temperaturom od 400 ° C.

Poliimid kao materijal čahure ima i još jedno vrijedno svojstvo - zagrijavajući se iznad navedene razine, ugljenisao se bez topljenja s oslobađanjem hlapljivih tvari koje ne zagađuju komoru cijevi, dok nagorela površina čahure služi kao odličan materijal protiv trenja kada se izvadi nakon hica. Čvrstoća oboda obloge osigurava metalna prirubnica.

Temperatura od 400 stupnjeva je dopuštena granica za zagrijavanje cijevi malokalibarskog oružja, nakon čega se one iskrivljuju, budući da je temperatura tehnološkog kaljenja cijevi od 415 do 430 stepeni. Međutim, vlačna čvrstoća poliimida na temperaturama od 300 stupnjeva ili više pada na 30 MPa, što odgovara tlaku u komori od 300 atmosfera, tj. za red veličine manji od maksimalnog nivoa pritiska praškastih gasova u savremenim modelima malokalibarskog naoružanja. Kada se pokuša izvaditi istrošena čahura iz komore klasičnog dizajna, metalna prirubnica će se otrgnuti ramrodom koja će izbaciti ostatke čaure iz cijevi.

Zagrijavanje patrone u komori klasičnog dizajna može se u određenoj mjeri kontrolirati pucanjem iz otvorenog zasuna (mitraljezi), ali u slučaju intenzivnog pucanja i pucanja iz zatvorenog zasuna (strojnice i automatske puške), zagrijavanje patrone na 400 stupnjeva gotovo je neizbježno.

Ulošci s aluminijskim čaurama

Druga alternativa legurama bakra su legure aluminija, koje se koriste u čahurama serijskih uložaka pištolja, u eksperimentalnom razvoju pušaka i u serijskim hicima za 30-milimetarski top GAU-8A. Zamjena bakra aluminijom omogućuje vam uklanjanje ograničenja u resursnoj bazi, smanjenje troškova čahure, smanjenje težine streljiva za 25 posto i, shodno tome, povećanje nosivosti streljiva koje se može nositi.

Godine 1962. TsNIITOCHMASH je razvio eksperimentalne patrone kalibra 7, 62x39 mm sa čaurom od legure aluminijuma (oznaka GA). Obloge su imale grafitni premaz protiv trenja. Kako bi se spriječila elektrokemijska korozija, čašica kapsule je napravljena od aluminijske legure.

Međutim, upotrebu takvih čaura ometa njihovo jedino negativno svojstvo - spontano paljenje aluminija i njegovih legura u zraku pri zagrijavanju na 430 ° C. Toplina izgaranja aluminija je vrlo velika i iznosi 30,8 MJ / kg. Vanjska površina proizvoda podliježe spontanom sagorijevanju pri zagrijavanju na određenu temperaturu i povećanju propusnosti oksidnog filma za kisik u zraku ili pri zagrijavanju na nižu temperaturu u slučaju oštećenja oksidnog filma. Neplastični keramički oksidni film (debljine ~ 0,005 mikrona) uništava se kada se plastična metalna čahura deformira pod pritiskom potisnih plinova, a propusnost oksidnog filma postiže se zagrijavanjem tijekom intenzivnog pečenja. Obloge se spontano zapale samo u zraku nakon ekstrakcije iz cijevi, gdje se održava negativna ravnoteža kisika tijekom sagorijevanja praha.

Stoga su aluminijska kućišta postala široko rasprostranjena samo kao dio pištoljskih patrona kalibra 9x18 PM i 9x19 Para, čiji se intenzitet vatre i temperatura postignuta u komori ne mogu uporediti s ovim pokazateljima mitraljeza, automatskih pušaka i mitraljeza.

Aluminij je također korišten u eksperimentalnom ulošku sa testerom 6x45 SAW, čija je čaura opremljena elastičnim silikonskim omotačem koji zateže pukotine u metalnom i oksidnom filmu. Međutim, ova odluka dovela je do povećanja linearnih dimenzija patrone, pripadajućih dimenzija prijemnika i, shodno tome, težine oružja.

Drugo rješenje, ali uvedeno u upotrebu, je artiljerijska meta 30x173 GAU sa čahurom od legure aluminija. To je postalo moguće upotrebom posebnog niskomolekularnog "hladnog" naboja goriva. Termohemijski potencijal praha je direktno proporcionalan temperaturi sagorijevanja i obrnuto proporcionalan molekulskoj težini produkata sagorijevanja. Klasična nitrocelulozna i piroksilinska goriva imaju molekulsku masu 25 i temperaturu sagorijevanja 3000-3500 K, a molekulska težina novog pogonskog goriva bila je 17 pri temperaturi sagorijevanja 2000-2400 K pri istom impulsu.

Obećavajući metalni omotač od sinteriranog metala

Pozitivno iskustvo korištenja artiljerijskih hitaca s aluminijskom čahurom omogućuje razmatranje ovog metala kao konstrukcijskog materijala za čahure s lakim oružjem (čak i bez posebnog sastava pogonskog goriva). Kako bi se potvrdila ispravnost navedenog izbora, preporučljivo je usporediti karakteristike obloga od mesinga i aluminijske legure.

Mesing L68 sadrži 68 posto bakra i 32 posto cinka. Njegova gustoća je 8,5 g / cm3, tvrdoća - 150 MPa, vlačna čvrstoća pri 20 ° C - 400 MPa, vlačno rastezanje - 50 posto, koeficijent trenja klizanja na čeliku - 0,18, talište - 938 ° C, temperaturna zona krhkosti - od 300 do 700 ° C.

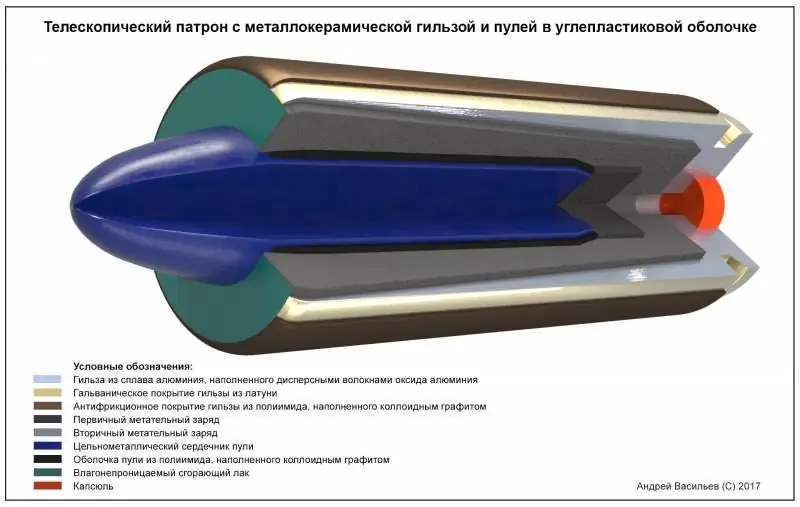

Kao zamjena za mesing, predlaže se upotreba aluminija legiranog magnezijem, niklom i drugim kemijskim elementima u volumenskom udjelu od najviše 3% kako bi se povećala elastična, toplinska i svojstva lijevanja bez utjecaja na otpornost legure prema korozije i pucanja pod opterećenjem. Čvrstoća legure postiže se ojačanjem dispergiranim vlaknima oksidnog aluminija (promjera ~ 1 μm) u zapreminskom udjelu od 20%. Zaštita od površinskog samozapaljenja osigurava se zamjenom krhkog oksidnog filma plastičnom prevlakom od bakra / mjedi (debljine ~ 5 μm) nanesenom elektrolizom.

Dobiveni kompozit od kermeta pripada klasi kermeta i oblikovan je u konačni proizvod brizganjem kako bi se armirajuća vlakna orijentirala duž osi obloge. Anizotropija svojstava čvrstoće omogućuje očuvanje usklađenosti kompozitnog materijala u radijalnom smjeru kako bi se osigurao čvrst kontakt stijenki čahure s površinom komore pod djelovanjem pritiska praškastih plinova u cilju zatvaranja potonjeg.

Svojstva košuljice protiv trenja i zalijepljenja osiguravaju se nanošenjem poliimid-grafitne prevlake (debljine ~ 10 mikrona) na njenu vanjsku površinu s jednakim zapreminskim udjelima veziva i punila koja mogu izdržati kontaktno opterećenje od 1 GPa i radnu temperaturu od 400 ° C, koristi se kao premaz za klipove motora sa unutrašnjim sagorijevanjem.

Gustoća kermeta je 3,2 g / cm3, vlačna čvrstoća u aksijalnom smjeru: pri 20 ° C - 1250 MPa, pri 400 ° C - 410 MPa, vlačna čvrstoća u radijalnom smjeru: pri 20 ° C - 210 MPa, pri 400 ° C - 70 MPa, vlačno rastezanje u aksijalnom smjeru: pri 20 ° C - 1,5%, pri 400 ° C - 3%, vlačno rastezanje u radijalnom smjeru: pri 20 ° C - 25%, pri 400 ° C - 60 %, talište - 1100 ° C.

Koeficijent trenja klizanja premaza za zaštitu od trenja na čeliku je 0,05 pri kontaktnom opterećenju od 30 MPa i više.

Tehnološki proces za proizvodnju keramičkih rukava sastoji se od manje operacija (miješanje metala sa vlaknima, lijevanje rukava, vrelo narezivanje oboda i provrta, mesinganje, nanošenje premaza protiv trenja) u odnosu na broj operacija u tehnološki proces proizvodnje mesinganih rukavaca (lijevanje gredica, hladno izvlačenje u šest prolaza, hladno izrezivanje oboda i vrata).

Težina mesingane čaure patrone 5, 56x45 mm je 5 grama, težina keramičke čaure 2 grama. Cijena jednog grama bakra je 0,7 američkih centi, aluminija - 0,2 američka centa, cijena dispergiranih vlakana glinice je 1,6 američkih centi, njihova težina u košuljici ne prelazi 0,4 grama.

Obećavajući metak

U vezi s usvajanjem armijskog oklopnog oklopa klase 6B45-1 i ESAPI-a, koji nije probijen mecima ručnog lakog naoružanja sa čeličnom jezgrom na udaljenosti od 10 metara ili više, planira se prelazak na upotrebu metaka sa jezgro od sinterovane legure od volframovog karbida (95%) i praha kobalta (5%) sa specifičnom težinom od 15 g / cc, koje ne zahteva ponderisanje olovom ili bizmutom.

Glavni materijal čahure metaka je tombak, koji se sastoji od 90% bakra i 10% cinka, čija je gustoća 8,8 g / cc, talište je 950 ° C, vlačna čvrstoća 440 MPa, tlačna čvrstoća čvrstoća je 520 MPa, tvrdoća - 145 MPa, relativno izduženje - 3% i koeficijent trenja klizanja na čeliku - 0,44.

Zbog povećanja početne brzine metaka na 1000 i više metara u sekundi i povećanja brzine paljbe na 2000 i više metaka u minuti (AN-94 i HK G-11), tombak više ne ispunjava zahtjeve za čahuru metaka zbog visokog trošenja termoplastičnog otvora zbog visokog koeficijenta trenja klizanja legure bakra na čeliku. S druge strane, poznate su artiljerijske granate u čijoj su izvedbi bakreni vodeći pojasevi zamijenjeni plastičnim (poliesterskim) čiji je koeficijent trenja na razini 0, 1. Međutim, radna temperatura plastike pojasevi ne prelaze 200 ° C, što je polovica maksimalne temperature cijevi malokalibarskog oružja do početka njihovog savijanja.

Stoga se kao ljuska obećavajućeg metka sa potpuno metalnom jezgrom predlaže upotreba polimernog kompozita (debljine ~ 0,5 mm) koji sadrži poliimid tipa PM-69 u jednakim zapreminskim frakcijama i koloidni grafit ukupne gustoće 1,5 g / cc, vlačna čvrstoća 90 MPa, tlačna čvrstoća 230 MPa, tvrdoća 330 MPa, kontaktno opterećenje 350 MPa, maksimalna radna temperatura 400 ° C i koeficijent trenja klizanja na čeliku 0,05.

Ljuska nastaje miješanjem čestica poliimidnog oligomera i grafita, istiskivanjem smjese u kalup sa ugrađenim dijelom - jezgrom metka, te temperaturnom polimerizacijom smjese. Prianjanje čaure i jezgre metka osigurano je prodorom poliimida u poroznu površinu jezgre pod utjecajem pritiska i temperature.

Obećavajući teleskopski uložak

Trenutno se najprogresivniji oblik uloška za malokalibarsko oružje smatra teleskopskim s postavljanjem metka unutar provjerivača potisnutog goriva. Korištenje gustog čekera umjesto klasičnog punjenja zrna s manjom zapreminskom masom omogućuje smanjenje dužine patrone i pripadajućih dimenzija prijemnika oružja do jedan i pol puta.

Zbog dizajna mehanizma za ponovno punjenje (odvojiva komora cijevi) modela malokalibarskog naoružanja (G11 i LSAT) koji koriste teleskopske patrone, njihovi metci su uvučeni u dame potisnih plinova ispod rubova čaure. Otvoreni kraj punjenja sekundarnog pogonskog goriva od prljavštine i vlage štiti plastičnu kapicu, koja istovremeno djeluje kao prednji zatvarač pri pucanju (blokirajući spoj između odvojive komore i cijevi nakon proboja metka). Kao što je pokazala praksa vojne operacije teleskopskih patrona DM11, takav način sastavljanja patrone, koji ne osigurava naglasak metka u ulazu cijevi u metak, dovodi do izobličenja metka pri ispaljivanju i, prema tome, gubitak tačnosti.

Kako bi se osigurao određeni slijed rada teleskopskog uloška, njegovo punjenje je podijeljeno na dva dijela - primarno punjenje relativno niske gustoće (s većom brzinom gorenja), smješteno direktno između čahure i dna metka, i Utorak naboja relativno veće gustoće (s manjom brzinom gorenja), koncentrično smješten oko metka. Nakon što je prajmer izbušen, prvo se aktivira primarno punjenje, gurajući metak u provrt i stvarajući potisni pritisak za sekundarno punjenje, koje pomiče metak u otvoru.

Da bi se kontrola sekundarnog punjenja zadržala unutar uloška, rubovi otvorenog kraja čahure djelomično su namotani. Zadržavanje metka u patroni vrši se pritiskom na njega u blok sekundarnog punjenja. Postavljanjem metka po cijeloj dužini u dimenzije čaure smanjuje se duljina patrone, ali se istovremeno stvara prazan volumen čaure oko ogivalnog dijela metka, što dovodi do povećanja promjera patrona.

Kako bi se uklonili ovi nedostaci, predlaže se novi raspored teleskopskog uloška, namijenjen za upotrebu u malokalibarskom naoružanju s klasičnom integralnom komorom cijevi sa bilo kojom vrstom mehanizma za ponovno punjenje (ručni, plinski motor, pomična cijev, polu-slobodna zatvarač itd.).) i način pucanja (sa prednjim ili zadnjim stražnjom).

Predloženi uložak opremljen je metkom koji se širi svojim ogivalnim dijelom izvan čaure i zbog toga se naslanja na ulaz metka u cijev. Umjesto plastične kapice, otvoreni kraj pogonskog goriva zaštićen je lakom otpornim na vlagu koji izgori prilikom ispaljivanja. Nešto povećanje duljine predloženog uloška u usporedbi s poznatim teleskopskim ulošcima kompenzira se smanjenjem njegovog promjera uslijed uklanjanja nepopunjenih volumena unutar čahure.

Općenito, predloženi teleskopski uložak povećat će broj čaura u nosivoj municiji pješaka za četvrtinu, kao i smanjiti potrošnju materijala, intenzitet rada i troškove proizvodnje čaura.