- Autor Matthew Elmers [email protected].

- Public 2023-12-16 21:57.

- Zadnja izmjena 2025-06-01 06:23.

Povijest noževa započela je noževima u kojima je oštrica bila čvrsto pričvršćena za dršku i stalno bila spremna za rad. Trenutno, unatoč širokoj distribuciji sklopivih noževa, takvi noževi nisu izgubili na važnosti. Neizostavni su na terenu (borbeni, lovački, turistički), široko se koriste u urbanom okruženju (noževi za stalno nošenje i noževi za samoodbranu) i dominiraju kuhinjama u stanovima i ugostiteljskim objektima. U inozemstvu, iza njih je zabodeno ime noževa sa fiksnom oštricom (noževi s fiksnom oštricom) u slengu noža - "fiksno". Međutim, ovo nije baš dobra definicija, jer mnogi moderni sklopivi noževi imaju poseban mehanizam za pričvršćivanje oštrice u otvorenom stanju. Bilo bi ispravnije nazvati ih noževima koji se ne sklapaju.

Za razliku od sklopivih noževa s fiksnom oštricom, oni imaju niz prednosti:

uvijek su spremni za rad - nema potrebe za otvaranjem oštrice koja se može zaglaviti zbog onečišćenja šarki;

pouzdani su u upotrebi - nema opasnosti od spontanog preklapanja oštrice zbog kvara, zagađenja ili uništenja mehanizma za pričvršćivanje noža.

Srednji položaj između noževa sa sklopivim i nepreklopivim oštricama zauzimaju noževi sa zamjenjivim oštricama, koji mogu biti ne sklopivi i sklopivi.

Osnova noževa koji se ne mogu odvojiti sa zamjenjivim oštricama je čelična traka, čija je jedna strana oštrica noža, a druga instrumentalna (ponekad oštrica različitog oštrenja ili oblika). Radna oštrica se mijenja bacanjem ručke noža.

Sklopivi noževi sastoje se od ručke i sečiva koji se mogu pričvrstiti na nju.

Noževi sa zamjenjivim oštricama superiorni su u odnosu na klasične noževe s jednim oštricom, ali su im inferiorni u pouzdanosti i jednostavnosti nošenja.

Unatoč činjenici da je dizajn noževa koji se ne sklapaju mnogo jednostavniji od sklopivih, oni imaju niz značajki i elemenata. U pravilu se na web stranicama internetskih trgovina, u katalozima i web stranicama proizvođača noževa navode glavne karakteristike noževa:

imenovanje;

ukupna dužina noža;

sečivo;

debljina kundaka;

tvrdoća oštrice;

težina noža;

materijal oštrice drške i korice.

U stranim izvorima, ukupne dimenzije noža obično su date u inčima (1 inč = 2,54 cm), a težina u uncama (na primjer, 1 unca = 28,4 g).

Cjelovitu sliku noža možete dobiti iz njihovih recenzija u trgovačkim časopisima ili na web stranicama s noževima. Međutim, za to morate imati predodžbu o noževima, što običnom potrošaču može predstavljati određene poteškoće.

Mnogo korisnih informacija o noževima može se pronaći na forumima o noževima na Internetu. Međutim, redovni učesnici ovih foruma, osim službenih termina, naširoko koriste i specifičan žargon noža, koji se za neupućene može činiti kao besmislica. Stoga se na kraju članka nalazi kratki rječnik slengova noževa.

Svrha ovog članka je pomoći ljudima koji nisu entuzijasti i poznavatelji noževa i industrije noževa, već jednostavno žele kupiti pouzdan nož na preklop, potpuno svjesni svrhe njegovih elemenata i ne preplaćujući beskorisne karakteristike dizajna (cijena nezgodnog noža može se kretati od stotina do desetina hiljada rubalja).

Za običnog čovjeka najvažniji su podaci o zakonitosti posjedovanja noža. Tj. Pripada li oružju bliskog oružja (CW), za čije je nabavljanje potrebna posebna dozvola i postoje određena obavezna pravila za njegovo skladištenje i nošenje, ili je to nož za domaćinstvo (u običnom jeziku "domaćinstvo"), nabavka, čije nošenje i korištenje nije okruženo je strogim zakonodavnim okvirom.

Samo stručnjak koji se vodi brojnim znakovima i rezultatima ispitivanja, čiji se opis može pronaći u posebnoj literaturi, može utvrditi pripada li nož XO -u.

Za prosječnog potrošača dovoljno je imati kopiju podatkovnog lista certifikacijskog testa. Ovaj dokument ne sadrži samo glavne karakteristike noža i naziv proizvodne kompanije, već i najvažnije - mišljenje stručnjaka o priznavanju kao kućnog. Prisustvo ovog dokumenta s vlasnikom noža pomoći će u izbjegavanju brojnih problema sa službenicima policije.

Što god prodavatelj ili upravitelj rekao, odsustvo takvog dokumenta, bilo da se radi o trgovini noževima ili specijaliziranoj trgovini noževima, ukazuje ili na njegovu nesposobnost ili na to da nož koji se kupuje nije prošao certifikacijske testove i moglo bi se pokazati da je XO, donoseći svom budućem vlasniku mnogo problema …

Također treba imati na umu da kompanije koje proizvode noževe mogu proizvesti različite verzije istog modela noža, izvana vrlo slične, ali koje pripadaju različitim kategorijama. Stoga, kada primite informativni list, morate pažljivo uporediti sliku koju sadrži s nožem koji držite u rukama. Ako slika u informativnom letku ne odgovara originalu - takav dokument je bezvrijedan.

Neki kineski proizvođači proizvode kopije borbenih noževa poznatih zapadnih kompanija u obliku DIY kompleta. Sam po sebi, takav set ne zahtijeva certifikaciju. Međutim, nož sastavljen od ovog skupa dijelova bit će oružje u bliskoj borbi sa svim posljedicama koje slijede.

Dizajn

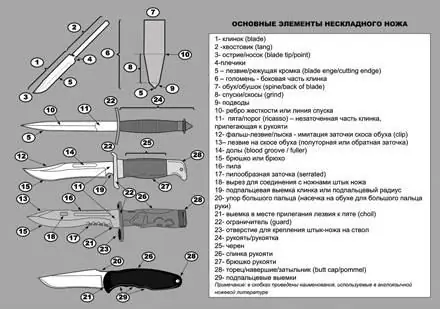

Glavni elementi noža koji se ne preklapa su oštrica, ručka i čep. Oštrica je osnova noža, s njom se obavljaju svi radovi s nožem. Drška određuje praktičnost noža. Čep štiti prste od klizanja na oštricu noža.

Ovi glavni dijelovi mogu biti izrađeni kao zasebni strukturni elementi ili oblikovani od jednog komada materijala. Ti noževi uključuju, na primjer, takozvane "skeletne" noževe, koji su dobili ime po obliku drške, donekle podsjećajući na kostur zbog rupa u njemu različitih oblika. Ručke ovih noževa često su omotane užetom radi lakšeg hvatanja.

Blade

Oštrica ne sklopivih noževa u klasičnom obliku je čelična traka, čiji je jedan dio naoštren (sama oštrica), a drugi je drška koja služi za pričvršćivanje drške za nož.

Radne karakteristike oštrice određene su materijalom, tehnologijom izrade, geometrijskim oblikom i presjekom noža.

Materijal sečiva

U industriji noževa najčešći materijal za izradu oštrica bile su i ostale različite vrste čelika: ugljik, legiran (nehrđajući) i s uzorkom (damast, damast).

Postoji veliki broj vrsta čelika, a njihov potpuni opis može zauzeti više od desetak stranica. Širok izbor čelika koji se koristi za proizvodnju noževa povezan je sa potrebom za postizanjem međusobno isključivih kvaliteta oštrica - lakoćom oštrenja i trajnošću reznih svojstava, otpornošću na udarna opterećenja i tvrdoćom rezne oštrice.

Pokazatelj otpornosti na trošenje (koliko je potrebno zadržati oštrinu oštrice) je tvrdoća oštrice. Uobičajeno je mjeriti ga u jedinicama Rockwell -ove "C" skale - HRC. Što je ovaj broj veći, oštrica noža je tvrđa.

Sečivo stiče tvrdoću tokom termičke obrade sečiva (gašenje, kaljenje). Nepravilnom toplinskom obradom, čak i od najsavršenijeg i najskupljeg čelika, možete dobiti oštricu loše kvalitete, i obrnuto, čak i od jednostavnog jeftinog čelika, možete napraviti oštricu s dobrim performansama.

Obično oštrice ne sklopivih noževa imaju indikator u rasponu od 42 … 61 HRC. Očvršćivanje oštrica na vrijednosti veće od 61 HRC dovodi do povećane krhkosti oštrice, a ispod 42 HRC - do niske otpornosti na trošenje (obično takve oštrice imaju suvenirske kopije oružja s oštricom).

Tradicionalni materijal za oštrice je ugljični čelik (glavne komponente su željezo i ugljik). Niskougljični čelici (0, 4 … 0, 6% ugljika) omogućuju proizvodnju noževa čije oštrice dobro podnose udarna opterećenja (žilavost noža), lako se oštre, ali i lako otupe. Oštrice izrađene od čelika s visokim ugljikom (0, 7 … 1, 2%) zadržavaju oštrinu oštrice dugo vremena, ali ih je teže izoštriti i loše podnose udarna opterećenja. Uobičajeni nedostatak ugljičnih čelika je niska otpornost na koroziju, koja zahtijeva posebnu njegu noža ili nanošenje zaštitnog premaza na njega kako ne bi zahrđao.

Posebno mjesto među oštricama od visoko-ugljičnog čelika (do 1, 2 … 2, 0% ugljika) zauzimaju oštrice od damast čelika. Kao rezultat pokušaja i grešaka, majstori antike naučili su kako dobiti čelik složene strukture. Ovaj čelik omogućio je izradu oštrica koje kombiniraju tvrdoću, otpornost na mehanička naprezanja (žilavost) i elastičnost. Jedinstvena svojstva damast čelika povezana su s stvaranjem mikro- i makroinhomogenosti u metalnoj strukturi. Prisutnost ovih nehomogenosti također određuje specifičan uzorak na površini lopatica od damasta, a što je ovaj uzorak veći i jasniji, to je kvalitet damasta veći.

Tajna izrade damast čelika je nepovratno izgubljena. Kao rezultat mukotrpnog istraživanja starih uzoraka čelika od damasta i mnogih eksperimenata ruskog naučnika Pavla Petroviča Amosova 1830 -ih. razvijen je tehnološki proces koji omogućuje dobijanje čelika sa svojstvima sličnim damastnim čelicima.

Damask noževi su komadni i skupi proizvod. To je zbog velikog intenziteta rada i složenosti izrade damast čelika, što rezultira nestabilnošću dobivanja visokokvalitetnog damasta i visokim stupnjem odbacivanja (čak i među najpoznatijim majstorima može činiti do trećinu proizvodi).

Moda za noževe od damast čelika dovela je do pojavljivanja na tržištu noževa proizvoda koji nemaju veze s pravim damast čelikom. Na primjer, za dobivanje uzorka od damasta koristi se kovanje od nehrđajućeg čelika, nakon čega slijedi kiseljenje ili pretapanje legiranih čelika tehnologijom damastnog čelika. Čak ni stručnjaku nije lako razlikovati takve noževe od pravih noževa za damast po izgledu.

U današnje vrijeme najraširenije su oštrice od nehrđajućeg čelika, koje imaju visoke performanse, zahvaljujući aditivima koji su uključeni u njihov sastav (krom, volfram, molibden, itd.). Unatoč svom imenu, takav čelik je također osjetljiv na koroziju, iako u znatno manjoj mjeri od ugljičnog čelika. To je uzrokovano prisutnošću nečistoća, kojih je manje, veća je kultura proizvodnje i, naravno, cijena noža od takvog čelika.

Pokušaj kombiniranja "elastičnosti" i "tvrdoće" različitih vrsta čelika u jednoj oštrici doveo je do stvaranja kompozitnih oštrica. To jest, oštrice koje se sastoje od nekoliko vrsta čelika.

Damask čelik proizvodi se uzastopnim kovanjem namotanih traka od čelika s niskim i visokim ugljikom. Kao rezultat toga, konačni proizvod kombinira visoku fleksibilnost i tvrdoću oštrice.

Površina damast oštrica ima izražen uzorak. Savremene tehnologije za proizvodnju Damaska omogućuju vam da unaprijed osmislite izgled ovog uzorka i dobijete različite slike na oštrici.

Međutim, kao i u slučaju damast čelika, proizvodnja visokokvalitetnog damaska složena je, dugotrajna i skupa tehnološka operacija. Njegova visokokvalitetna implementacija dostupna je samo nekolicini proizvođača. Posljedica toga je visoka konačna cijena proizvoda i visok nivo odbačenih proizvoda. Istodobno, laiku je prilično teško razlikovati pravi "radni" damaskus od ukrasnog i procijeniti kvalitetu njegove izrade. Stoga postoji veliki rizik od nabavke lijepog noža koji izgleda dobro na polici u stanu, ali je beskoristan za obavljanje pravog posla. Štoviše, neki proizvođači proizvode oštrice koje imitiraju površinu čelika iz Damaska (primjenjujući uzorak od damasta na oštricu na različite načine).

Druga tehnologija proizvodnje kompozitnih noževa je pakiranje - stvaranje oštrice od zavarenog pakiranja čeličnih traka u čijem se središtu nalaze "tvrde" vrste čelika, a sa strana "mekane" plastike. To omogućuje proizvodnju noževa koji kombiniraju visoku tvrdoću s elastičnošću.

Valja napomenuti da prevladavajuće mišljenje o navodnom "samooštrenju" takvih noževa ne odgovara stvarnosti.

Mukotrpnost i složenost ove tehnologije i, kao rezultat toga, visoka cijena finalnih proizvoda doveli su do njene niske prevalencije. U osnovi, noževe s višeslojnim oštricama proizvode skandinavski i japanski proizvođači po cijeni od nekoliko desetina hiljada rubalja.

Na tržištu noževa možete pronaći i noževe koji se ne sklapaju s oštricama od legura titana, keramike i raznih vrsta plastike.

Karakteristika noževa od legura titana je njihova vrlo visoka otpornost na koroziju, čvrstoća koja se održava do minus 50 ° C, elastičnost i mala težina. Nedostaci oštrice od titana uključuju nisku otpornost rezne ivice, poteškoće pri njenoj obnovi i visoku cijenu noževa s takvim oštricama (8-10 puta više od sličnog noža od čelika).

Ove značajke odredile su i područje upotrebe noževa s oštricom od titana - ribara, ronilaca, ljubitelja vodenog turizma. Budući da je titan nemagnetni metal, takve noževe koriste borbeni plivači.

Keramičke oštrice nisu podložne koroziji, imaju visoku tvrdoću oštrice i njenu izdržljivost. Nedostatak takvih noževa je njihova velika krhkost. Rezultat bočnog opterećenja ili pad noža na pod slomit će oštricu. Osim toga, u takvim noževima nije moguće vratiti dosadnu oštricu. Keramičke oštrice široko se koriste uglavnom u kuhinjskim noževima.

Nedavno su se razvile tehnologije za stvaranje kompozitnih noževa s keramičkom jezgrom i čeličnim pločama. Dovođenjem u industrijsku upotrebu omogućit će se stvaranje oštrica koje kombiniraju tvrdoću i otpornost na habanje keramičkih noževa sa čvrstoćom i elastičnošću čeličnih oštrica.

Plastični noževi nisu za višekratnu upotrebu. U pogledu čvrstoće i sposobnosti rezanja, značajno su inferiorni u odnosu na noževe sa čeličnom oštricom. Njihova glavna prednost je "nevidljivost" za detektore metala, koja određuje područje primjene - skriveni noževi za nošenje.

Dodatna površinska obrada oštrice

Površina oštrice često se podvrgava dodatnoj mehaničkoj obradi (poliranje ili matiranje) ili se na nju može nanijeti zaštitni premaz u obliku oksidnog filma, polimernog materijala ili tankog sloja metala ili njihovih spojeva. Svrha ove obrade je:

učini površinu oštrice sjajnom, odsjajnom ili, obrnuto, matiranom i tamnom (bez odsjaja);

zaštitite oštricu od korozije;

povećati njegovu otpornost na habanje.

Poliranje (mehaničko ili elektrokemijsko) je klasična vrsta obrade, zbog čega površina oštrice ne dobiva samo zrcalni sjaj, već i dodatnu zaštitu od korozije.

Matting. U nekim slučajevima odsjaj svjetla na poliranoj površini je nepoželjan faktor (borbeni i taktički noževi). Kako bi površina oštrice postala mat, koriste se posebne metode obrade površine oštrice - završna obrada satenom, grubo brušenje ili pjeskarenje.

Prilikom završne obrade satenom, površina oštrice prekrivena je mikro-linijama pomoću posebnih četkica ili abrazivnog papira.

Grubo brušenje (oprano kamenom) oštrice vrši se valjanjem.

Kao rezultat završne obrade satenom i grubog brušenja, površina dobiva mat izgled, odsjaj oštrice je oslabljen, ali nastavlja reflektirati izravnu sunčevu svjetlost.

Tokom pjeskarenja, mlaz malih čestica (pijesak, korund, strugotine, staklene perle) se šalje na oštricu pod visokim pritiskom. Za razliku od dva gore navedena procesa, u ovom slučaju dolazi do određenog otvrdnjavanja površine oštrice. No, kada se tretira česticama korunda, površina oštrice dobiva jaku hrapavost, što pogoršava otpornost oštrice na koroziju.

Bluing (oksidacija, crnjenje) - dobivanje tankog oksidnog filma na površini oštrice. Jedan od najjednostavnijih i najjeftinijih premaza koji oštrici daju tamnu boju. U stara vremena ovo je bila jedna od glavnih metoda zaštite noževa od ugljičnog čelika od korozije (oštrice od nehrđajućeg čelika ne podliježu plavljenju). Međutim, bluing ne podnosi učinke kiselina (limunov sok, kebab i marinada od povrća itd.). Stoga se trenutno koristi samo u jeftinim noževima ili u dekorativne svrhe.

Parkerizacija - premazivanje površine oštrice fosfatom, zbog čega površina oštrice dobiva mat sivu boju i povećava njezinu otpornost na trošenje. Takav premaz rijetko se nalazi u modernim noževima.

Poniziranje niklom, kromiranje se široko koristi u proizvodnji noževa koji se ne mogu sklopiti. Oštrici daje isti zloslutni sjaj koji se često opisuje u literaturi.

Napredak u modernoj kemiji i uvođenje novih tehnologija premazivanja doveli su do pojave novih zaštitnih premaza oštrica.

Epoksidni premaz (premazivanje epoksidnim prahom) - nanošenje zagrijanog praha epoksidnih smola na oštricu. Ovi premazi se mogu nanositi na sve vrste čelika i bojati u bilo kojoj boji. Ovaj premaz dobro štiti od korozije, ne bliješti, ali nije jako otporan na mehanička naprezanja. Oštećenje premaza brzo dovodi do njegovog ljuštenja, pa se uglavnom koristi u jeftinim modelima noževa.

Teflonski i fluoroplastični premazi dobro štite oštricu od utjecaja vode, lužina i kiselina. Osim toga, olakšavaju rezanje materijala smanjujući trenje na bočnim površinama oštrice.

Najčešće je ovaj premaz crn. Kao rezultat rada, površina oštrice brzo se prekriva ogrebotinama. Budući da zaštitni film prodire u gornji sloj čelika do dubine od nekoliko mikrona, ove ogrebotine ne dovode do gubitka zaštitnih svojstava premaza.

U usporedbi s epoksidnim premazima, takva obrada noževa je skuplja.

Premazi od spojeva vatrostalnih metala (titan -nitrid TiN, titan -karbonitrid TiNC, titan -karbid TiC, bor -karbid B4 C, hrom -nitrid CrN, itd.). Premazi dolaze u različitim bojama, od zlatne do tamno sive ili crne.

Za primjenu ovih premaza koriste se prilično složene tehnologije - raspršivanje plazmom i ionsko -plazma taloženje. Tanki zaštitni film napravljen od ovih materijala (3-5 mikrona) prodire u površinski sloj metala na molekularnom nivou i savršeno štiti oštricu od korozije i ima visoku mehaničku otpornost.

Proizvođačke kompanije često koriste nazive svojih marki za pozivanje na ove premaze. Na primjer, premaz od titanijevog karbonitrida koji se koristi u noževima izrađenim od klupe naziva se Black-Ti.

Diamond-Like Coating (DLC) je u industriju noževa došao iz mašinstva. To je tanki ugljični film (0,5 … 5 mikrona) čija struktura kombinira svojstva dijamanta i grafita. Kada se nanese na metalnu površinu, značajno povećava njegova svojstva čvrstoće, otpornost na agresivne medije i smanjuje koeficijent trenja.

Posljednje dvije vrste premaza ne pružaju samo visoku otpornost noža na koroziju, već i višestruko povećavaju njegovu otpornost na trošenje (tvrdoću rezne oštrice), iako je oštrina rezne oštrice donekle smanjena. Oštrica noža obložena DLC-om zadržava svojstva rezanja 5-10 puta duže. Međutim, zbog složenosti tehnološkog procesa nanošenja ovih premaza, cijena noža također raste nekoliko puta. Takvi se premazi koriste u skupim elitnim noževima.

Uobičajeni nedostatak svih razmatranih premaza je to što se na oštrici oštrice njihova zaštitna svojstva gube već pri prvom oštrenju.

Nedavno su oštrice s tragovima kamenca ili kovanja postale moderne, naglašavajući ručno izrađen nož. Međutim, s funkcionalnog stajališta takva obrada oštrice nema prednosti, a u pogledu otpornosti na koroziju znatno su inferiorne u odnosu na oštrice sa zaštitnim premazom.

Geometrija oštrice

Oblik geometrije oštrice i njenog poprečnog presjeka omogućuju optimalno ostvarivanje svojstava materijala od kojeg je oštrica izrađena za obavljanje poslova za koje je nož kupljen.

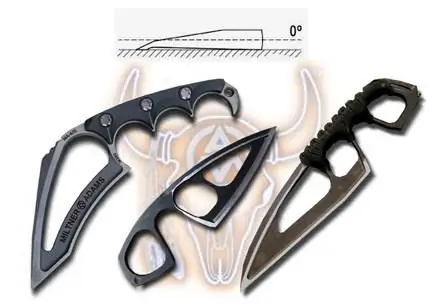

Obično je oštrica noža ravna i njegov oblik se ne razlikuje od oblika oštrica sklopivih noževa (za više detalja pogledajte "Anatomija sklopivog noža", "Brat", januar 2013.). Međutim, postoje noževi kod kojih je traka s oštricom uvijena u spiralu, kao i noževi u kojima se umjesto ravne trake koristi šuplja metalna cijev. Takvi su noževi namijenjeni samo ubadanju u borbi nožem ili u samoodbrani i nisu prikladni za obavljanje normalnih operacija povezanih s rezanjem ili blanjanjem predmeta.

Vrh (prst) noža određuje njegovu sposobnost ubadanja i nastaje usjecanjem kundaka i podizanjem oštrice. Suprotno imenu, ivica noža možda neće biti oštra. Zaobljeni vrh, na primjer, ima noževe za operacije spašavanja.

Klasični noževi imaju samo jednu oštricu, iako se na tržištu mogu naći i modeli s dvije točke. To mogu biti noževi s dvije oštrice, čiji je oblik inspiriran oblikom svetog muslimanskog mača Zulfiqar. Vjeruje se da je moguće uloviti neprijateljsku oštricu u utor između lopatica, iako je to prilično sumnjivo. Zanimljiviji su noževi za ličnu samoodbranu, koji imaju dvije tačke, ali bez razmaka između oštrica. U takvim noževima mala duljina oštrice kompenzirana je mogućnošću takozvanog "frontalnog reza", u kojem se meta ne probija, već se meta siječe prodornim udarcem.

U pravilu se debljina oštrice postupno smanjuje prema točki, što utječe na njenu čvrstoću. Noževi sa oštricom tanto ili modifikovani tanto, kao i noževi sa ojačanom ivicom, nemaju ovaj nedostatak. Nedostatak noževa potonjeg tipa je poteškoća pri njihovom oštrenju.

Obično je vrh noža koji se ne presavija na osi kroz središte noža. Rasprostranjeni su i noževi s podignutim rubom, znatno rjeđe sa spuštenim. Uzdignuti vrh olakšava koncentraciju sile na određenom mjestu, a spušteni - za postizanje urednog ravnog reza materijala na tvrdu podlogu.

Sečivo sečiva formirano je nizbrdicama i vodovima. Nagibi mogu biti ravni (najbolja opcija, kombinirajući snagu oštrice i dobra svojstva rezanja), udubljeni (odličan rez, ali male čvrstoće) i konveksni. Obično je profil spuštanja simetričan s obje strane oštrice. U klasičnim japanskim noževima koristi se asimetrični oblik kosina - takozvano "dlijeto". Međutim, pri izvođenju većine radova ovaj oblik presjeka lopatica je lošiji od klasičnog simetričnog.

Jedan od izazova u ponovnoj izgradnji tupog sječiva je točno držanje kuta oštrenja uz oštricu. Kako bi olakšala ovaj proces, američka kompanija "Miltner Adams Co" razvila je poseban profil oštrice "HollowFlat Blade", koji se koristi u taktičkim noževima ove kompanije. Posebna karakteristika ovog profila je specifična "strana" na oštrici. Prilikom oštrenja oštrice, oštrica je paralelna s površinom brusnog kamena.

Oštrica može biti ravna, konveksna ili konkavna. Ravno sečivo je najfunkcionalnije i najprikladnije za većinu operacija koje se izvode nožem. Takođe se lako izoštrava.

Izraženi konveksni dio oštrice naziva se trbuh (ili trbuh) i pruža koncentraciju rezne sile na ograničenom dijelu oštrice.

Udubljeno (polumjesečasto) sječivo omogućuje vam da otvorite površinu reza.

Konveksni i konkavni oblik oštrice najčešće se koristi u borbenim i taktičkim noževima, kao i u noževima za ličnu samoodbranu.

Osim klasičnog običnog (običnog) oštrenja oštrice, postoji i oštrenje u obliku zuba ili valova. Ukupno postoji pet vrsta takvog oštrenja: mikro-zubi, zubi, valoviti, pila i zubi.

Mikrozubci su zarez na oštrici (A) koji se pravi tokom procesa izrade noža zakrivljenim rezačem. U tom slučaju veličina mikro-zuba ne prelazi 1 mm.

Oštrica s mikro nazubljenjem olakšava rad s tvrdim materijalima (smrznuta hrana). Osim toga, takav nož, izgubivši sposobnost rezanja, i dalje će moći "piliti".

Tupo sečivo sa mikro-nazubljenjem može se naoštriti kako bi se povratila sposobnost sečenja, ali će se mikro-zubi na sečivu izgubiti.

Ova vrsta oštrenja ponekad se pogrešno naziva "laserskom". Često se koristi u kuhinjskim noževima (po cijeloj dužini oštrice), a ponekad i na noževima za preživljavanje i noževima za bajunete (na dijelu oštrice na dršci, uključujući i kundak). Rijetko se ovo oštrenje nalazi na prednjoj strani oštrice. Ovaj raspored olakšava probijanje guste tkanine.

Zupčasto oštrenje - nazubljeno (od engleskog nazubljeno - nazubljeno, nazubljeno) je niz mini udubljenih oštrica (B) sa zubima od 1 do 5 mm. Za razliku od sklopivih noževa, na kojima cijelo sječivo može imati takvo oštrenje, u noževima koji se ne sklapaju zauzimaju samo dio oštrice u blizini drške (ponekad na stražnjici oštrice).

U usporedbi s glatkom oštricom, nazubljeni ima niz prednosti:

s obzirom na činjenicu da se rez odvija pod različitim kutovima, olakšava rezanje vlaknastih i laminiranih materijala - užadi, užadi, kablova, pletenica, kartona itd.;

oštrica duže zadržava sposobnost rezanja;

rezanje materijala je brže zbog činjenice da je pri istoj dužini oštrice duljina rezne ivice s nazubljenim veća.

Za ove prednosti potrebno je platiti neravnomjernim rezom, neugodnostima ili čak nemogućnošću obavljanja brojnih kućanskih poslova, poteškoćama pri obnavljanju takvog oštrenja. Zbog asimetrije sečiva, sa značajnom silom sečenja, sečivo se može povući u stranu.

Područja korištenja za takvo oštrenje su taktički noževi, noževi za preživljavanje i samoodbranu, noževi za ronjenje i spašavanje, kuhinjski noževi.

Najrašireniji oblik nazubljenog oštrenja, koji su razvili stručnjaci kompanije Spyderco, u kojem se dva uska zuba izmjenjuju s jednim širokim.

Za vraćanje dosadnog nazubljenog oštrenja koriste se posebni alati za oštrenje, a za početnike takav rad predstavlja određene poteškoće.

Mikrozubljeno i nazubljeno oštrenje značajno poboljšava slabu sposobnost rezanja noževa s plastičnim oštricama.

Rubovi u obliku vala ili ošiljeni (ošiljeni) karakteristični su za kuhinjske noževe za kruh (B).

Oštrenje pile, ili oštrenje "zuba pile", niz je trokutastih zuba, čiji se krajevi, za razliku od nazubljenog oštrenja, nalaze u dvije ravnine (D). Ovo oštrenje omogućuje vam piljenje drva i koristi se u noževima za kampiranje i preživljavanje.

Udarni zubi na oštrici su veliki naoštreni zubi na stražnjici oštrice (D). Njihova svrha je nanijeti rane neprijatelju. Korišteni su na borbenim noževima, ali su sada rijetki. U nekim modelima noževa možete pronaći dekorativnu verziju udarnih zuba - niz proreza ili zareza na stražnjici oštrice.

Uloga udarnih zuba na neki način može biti izvedena nazubljenim ili pilećim oštrenjem.

Različiti lovački noževi dizajnirani za skidanje kože životinja (kožari s engleske kože - koža, koža), na stražnjici oštrice imaju posebnu napravu - kuku za skidanje kože. Slična udica ima ronilačke noževe, ali joj je svrha drugačija - rezanje užadi, užadi i sajli.

Kundak (kundak) - strana oštrice suprotna oštrici. Obično ne sklopivi noževi imaju debljinu kundaka od 1,5 do 10 mm. Što je kundak deblji, nož je jači, ali istovremeno se povećava njegova težina i pogoršava pogodnost rezanja različitih materijala. Noževi s debelim vratom ponekad se nazivaju i polugama.

Noževi, dizajnirani za ljude koji vole streličarstvo, samostrel ili podvodni ribolov, imaju poseban kovrčavi izrez na peti oštrice, što olakšava izvlačenje zaglavljenih strijela ili harpuna.

Dolly - uzdužni rezovi na jednoj ili obje strane oštrice. U običnom govoru, često ih nazivaju „krvotocima“. Ali oni nemaju veze sa krvoprolićem. Njihova svrha je olakšati oštricu i povećati njezinu bočnu krutost. Ponekad, u potrazi za originalnošću, proizvođač ih provlači, ali rezultat je slabljenje mehaničke čvrstoće oštrice.

Na prednjoj strani oštrice noževa za bajunete (ponekad u noževima za preživljavanje) možete pronaći malu kroz ovalnu rupu. Uz njegovu pomoć, oštrica bajunetnog noža pričvršćuje se na koricama, formirajući rezače žice.

Polukružni izrezi sa strane oštrice na rubu oštrice i drške. Mali zarez ispred pete oštrice promjera 1-3 mm („njuška”) služi za pogodnost oštrenja oštrice. Veći polukružni zarez naziva se zarez ispod prsta ili radijus podprsta. Dizajniran je za kažiprst ruke i služi za lakše izvlačenje noža zabijenog u gusti materijal.

"Otisak palca" - ovalno područje na peti oštrice, prekriveno zasjenom. Dizajniran je tako da podupire palac dok drži nož ogradama. Prvi put je takav konstrukcijski element korišten na čuvenom bodežu "V42" američkih specijalnih snaga tokom Drugog svjetskog rata.

Ovaj "otisak" može se naći i na graničniku ili ručki mini noževa za samoodbranu.

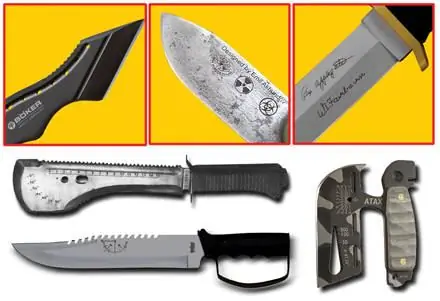

Natpisi na sečivu. Poznate kompanije za noževe mogu staviti na oštricu svoj logotip, naziv zemlje u kojoj je nož napravljen, vrstu čelika, naziv modela noža, faksimile poznatih proizvođača noževa itd. Ovi natpisi su na jeftinim noževima nanosi se bojom ili žigosanjem. Na skupljim modelima koristi se bakropis ili graviranje.

Osim toga, oštrice noževa za preživljavanje mogu imati različite oznake - goniometrijske i / ili mjerne, skale daljinomera itd.